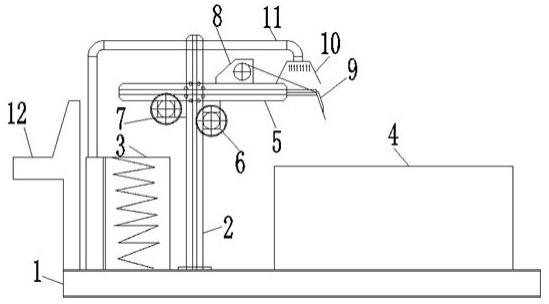

一种双相高合金钢封头的成型工艺的制作方法

1.本发明涉及一种成型工艺,具体涉及一种双相高合金钢封头成型工艺。背景技术:2.目前,封头作为一种压力部件,已经广泛应用在医疗,运输,纺织等各个行业。压力容器封头的传统制造工艺是由钢材热压成形的,用于制造封头的圆形毛坯先被放置到加热炉里加热,再从炉中取出安放到大型冲压机上,然后向下压制成封头的端口向上的形状。3.由于双相高合金钢耐腐蚀性能较好,强度高的特点,广泛用于石化、制盐、造船、海水淡化、核电等领域。但塑韧性较奥氏体不锈钢低、冷,热加工工艺和成型性能不如奥氏体不锈钢,在制作封头时,不能直接成型。技术实现要素:4.发明目的:本发明的目的是为了克服现有技术中的不足,提供一种加工步骤严谨,产品质量高的双相高合金钢封头的成型工艺。5.技术方案:为了解决上述技术问题,本发明所述的一种双相高合金钢封头的成型工艺,它包括以下步骤,(1)根据压力容器设计条件,确定计算压力pc,初步选定封头内直径、径高比,并按照压力容器标准确定双相高合金钢在设计温度下的标准屈服强度sy和许用应力sm;(2)根据图纸和技术要求制作模具;(3)对条板进行下料,焊接打鼓吊运工装,制作单料板及立体料板并校核;(4)对料片表面进行粘贴牛皮纸防护及对条板模具工作表面抛光擦净;(5)利用条板模具进行压制成型;(6)焊接:焊接前预热、预热温度为200℃;自动焊接机进行焊接;焊接后缓冷、控制保温温度在300-400℃之间、保温时间2小时以上;(7)按线切割端口,打磨坡口、表面酸洗、直边和小r部位100%p-i级合格、局部打磨、整体表面处理、整体验收。6.进一步地,在步骤(6)中,所述自动焊接机包括焊接机构ⅰ,所述焊接机构ⅰ包括底座,在所述底座上设有悬臂焊接架体,在所述悬臂焊接架体一侧设有除尘器,另一侧设有焊接台,在所述悬臂焊接架体上部设有移动平台,所述移动平台分别与横向驱动电机和纵向驱动电机相连,在所述移动平台上设有焊丝送丝机,在所述移动平台一端设有焊丝焊接枪,在所述焊丝焊接枪上方设有焊接烟尘吸风罩,所述焊接烟尘吸风罩通过抽气管与除尘器相连,在所述除尘器旁设有控制台。7.有益效果:本发明与现有技术相比,其显著优点是:本发明通过严谨的加工步骤,使产品质量高,首先根据压力容器设计条件,确定计算压力pc,初步选定封头内直径、径高比,并按照压力容器标准确定双相高合金钢在设计温度下的标准屈服强度sy和许用应力sm,确保整体可行,采用条板成型,进一步提高产品质量,使其符合使用要求,自动焊接机包括多个焊接机构,焊接采用焊接前预热、自动焊接、焊接后缓冷,大大提高了焊接质量,焊接机构ⅰ中的横向驱动电机和纵向驱动电机驱动移动平台,使焊丝焊接枪达到要求焊接的位置,操作方便,焊接精度高,在焊丝焊接枪上方设置焊接烟尘吸风罩,将焊接烟尘收集至除尘器过滤后排放,工作现场无焊接烟尘外溢,本发明自动化程度高,使用灵活可靠,安全环保。附图说明8.图1 是本发明中焊接机构ⅰ的结构示意图。具体实施方式9.下面结合附图和实施例对本发明作进一步的说明。10.实施例1本发明所述的一种双相高合金钢封头的成型工艺,它包括以下步骤,(1)根据压力容器设计条件,确定计算压力pc,初步选定封头内直径、径高比,并按照压力容器标准确定双相高合金钢在设计温度下的标准屈服强度sy和许用应力sm;(2)根据图纸和技术要求制作模具;(3)对条板进行下料,焊接打鼓吊运工装,制作单料板及立体料板并校核;(4)对料片表面进行粘贴牛皮纸防护及对条板模具工作表面抛光擦净;(5)利用条板模具进行压制成型;(6)焊接:焊接前预热、预热温度为200℃;自动焊接机进行焊接;焊接后缓冷、控制保温温度在350℃、保温时间4小时;(7)按线切割端口,打磨坡口、表面酸洗、直边和小r部位100%p-i级合格、局部打磨、整体表面处理、整体验收。11.如图1所示,所述焊接机构ⅰ包括底座1,在所述底座1上设有悬臂焊接架体2,在所述悬臂焊接架体2一侧设有除尘器3,另一侧设有焊接台4,在所述悬臂焊接架体2上部设有移动平台5,所述移动平台5分别与横向驱动电机6和纵向驱动电机7相连,在所述移动平台5上设有焊丝送丝机8,在所述移动平台5一端设有焊丝焊接枪9,在所述焊丝焊接枪9上方设有焊接烟尘吸风罩10,所述焊接烟尘吸风罩10通过抽气管11与除尘器3相连,在所述除尘器3旁设有控制台12。12.实施例2本发明所述的一种双相高合金钢封头的成型工艺,它包括以下步骤,(1)根据压力容器设计条件,确定计算压力pc,初步选定封头内直径、径高比,并按照压力容器标准确定双相高合金钢在设计温度下的标准屈服强度sy和许用应力sm;(2)根据图纸和技术要求制作模具;(3)对条板进行下料,焊接打鼓吊运工装,制作单料板及立体料板并校核;(4)对料片表面进行粘贴牛皮纸防护及对条板模具工作表面抛光擦净;(5)利用条板模具进行压制成型;(6)焊接:焊接前预热、预热温度为200℃;自动焊接机进行焊接;焊接后缓冷、控制保温温度在390℃、保温时间3小时;(7)按线切割端口,打磨坡口、表面酸洗、直边和小r部位100%p-i级合格、局部打磨、整体表面处理、整体验收。13.如图1所示,所述焊接机构ⅰ包括底座1,在所述底座1上设有悬臂焊接架体2,在所述悬臂焊接架体2一侧设有除尘器3,另一侧设有焊接台4,在所述悬臂焊接架体2上部设有移动平台5,所述移动平台5分别与横向驱动电机6和纵向驱动电机7相连,在所述移动平台5上设有焊丝送丝机8,在所述移动平台5一端设有焊丝焊接枪9,在所述焊丝焊接枪9上方设有焊接烟尘吸风罩10,所述焊接烟尘吸风罩10通过抽气管11与除尘器3相连,在所述除尘器3旁设有控制台12。14.本发明通过严谨的加工步骤,使产品质量高,首先根据压力容器设计条件,确定计算压力pc,初步选定封头内直径、径高比,并按照压力容器标准确定双相高合金钢在设计温度下的标准屈服强度sy和许用应力sm,确保整体可行,采用条板成型,进一步提高产品质量,使其符合使用要求,自动焊接机包括多个焊接机构,焊接采用焊接前预热、自动焊接、焊接后缓冷,大大提高了焊接质量,焊接机构ⅰ中的横向驱动电机和纵向驱动电机驱动移动平台,使焊丝焊接枪达到要求焊接的位置,操作方便,焊接精度高,在焊丝焊接枪上方设置焊接烟尘吸风罩,将焊接烟尘收集至除尘器过滤后排放,工作现场无焊接烟尘外溢,本发明自动化程度高,使用灵活可靠,安全环保。15.本发明提供了一种思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围,本实施例中未明确的各组成部分均可用现有技术加以实现。

1.本发明涉及一种成型工艺,具体涉及一种双相高合金钢封头成型工艺。背景技术:2.目前,封头作为一种压力部件,已经广泛应用在医疗,运输,纺织等各个行业。压力容器封头的传统制造工艺是由钢材热压成形的,用于制造封头的圆形毛坯先被放置到加热炉里加热,再从炉中取出安放到大型冲压机上,然后向下压制成封头的端口向上的形状。3.由于双相高合金钢耐腐蚀性能较好,强度高的特点,广泛用于石化、制盐、造船、海水淡化、核电等领域。但塑韧性较奥氏体不锈钢低、冷,热加工工艺和成型性能不如奥氏体不锈钢,在制作封头时,不能直接成型。技术实现要素:4.发明目的:本发明的目的是为了克服现有技术中的不足,提供一种加工步骤严谨,产品质量高的双相高合金钢封头的成型工艺。5.技术方案:为了解决上述技术问题,本发明所述的一种双相高合金钢封头的成型工艺,它包括以下步骤,(1)根据压力容器设计条件,确定计算压力pc,初步选定封头内直径、径高比,并按照压力容器标准确定双相高合金钢在设计温度下的标准屈服强度sy和许用应力sm;(2)根据图纸和技术要求制作模具;(3)对条板进行下料,焊接打鼓吊运工装,制作单料板及立体料板并校核;(4)对料片表面进行粘贴牛皮纸防护及对条板模具工作表面抛光擦净;(5)利用条板模具进行压制成型;(6)焊接:焊接前预热、预热温度为200℃;自动焊接机进行焊接;焊接后缓冷、控制保温温度在300-400℃之间、保温时间2小时以上;(7)按线切割端口,打磨坡口、表面酸洗、直边和小r部位100%p-i级合格、局部打磨、整体表面处理、整体验收。6.进一步地,在步骤(6)中,所述自动焊接机包括焊接机构ⅰ,所述焊接机构ⅰ包括底座,在所述底座上设有悬臂焊接架体,在所述悬臂焊接架体一侧设有除尘器,另一侧设有焊接台,在所述悬臂焊接架体上部设有移动平台,所述移动平台分别与横向驱动电机和纵向驱动电机相连,在所述移动平台上设有焊丝送丝机,在所述移动平台一端设有焊丝焊接枪,在所述焊丝焊接枪上方设有焊接烟尘吸风罩,所述焊接烟尘吸风罩通过抽气管与除尘器相连,在所述除尘器旁设有控制台。7.有益效果:本发明与现有技术相比,其显著优点是:本发明通过严谨的加工步骤,使产品质量高,首先根据压力容器设计条件,确定计算压力pc,初步选定封头内直径、径高比,并按照压力容器标准确定双相高合金钢在设计温度下的标准屈服强度sy和许用应力sm,确保整体可行,采用条板成型,进一步提高产品质量,使其符合使用要求,自动焊接机包括多个焊接机构,焊接采用焊接前预热、自动焊接、焊接后缓冷,大大提高了焊接质量,焊接机构ⅰ中的横向驱动电机和纵向驱动电机驱动移动平台,使焊丝焊接枪达到要求焊接的位置,操作方便,焊接精度高,在焊丝焊接枪上方设置焊接烟尘吸风罩,将焊接烟尘收集至除尘器过滤后排放,工作现场无焊接烟尘外溢,本发明自动化程度高,使用灵活可靠,安全环保。附图说明8.图1 是本发明中焊接机构ⅰ的结构示意图。具体实施方式9.下面结合附图和实施例对本发明作进一步的说明。10.实施例1本发明所述的一种双相高合金钢封头的成型工艺,它包括以下步骤,(1)根据压力容器设计条件,确定计算压力pc,初步选定封头内直径、径高比,并按照压力容器标准确定双相高合金钢在设计温度下的标准屈服强度sy和许用应力sm;(2)根据图纸和技术要求制作模具;(3)对条板进行下料,焊接打鼓吊运工装,制作单料板及立体料板并校核;(4)对料片表面进行粘贴牛皮纸防护及对条板模具工作表面抛光擦净;(5)利用条板模具进行压制成型;(6)焊接:焊接前预热、预热温度为200℃;自动焊接机进行焊接;焊接后缓冷、控制保温温度在350℃、保温时间4小时;(7)按线切割端口,打磨坡口、表面酸洗、直边和小r部位100%p-i级合格、局部打磨、整体表面处理、整体验收。11.如图1所示,所述焊接机构ⅰ包括底座1,在所述底座1上设有悬臂焊接架体2,在所述悬臂焊接架体2一侧设有除尘器3,另一侧设有焊接台4,在所述悬臂焊接架体2上部设有移动平台5,所述移动平台5分别与横向驱动电机6和纵向驱动电机7相连,在所述移动平台5上设有焊丝送丝机8,在所述移动平台5一端设有焊丝焊接枪9,在所述焊丝焊接枪9上方设有焊接烟尘吸风罩10,所述焊接烟尘吸风罩10通过抽气管11与除尘器3相连,在所述除尘器3旁设有控制台12。12.实施例2本发明所述的一种双相高合金钢封头的成型工艺,它包括以下步骤,(1)根据压力容器设计条件,确定计算压力pc,初步选定封头内直径、径高比,并按照压力容器标准确定双相高合金钢在设计温度下的标准屈服强度sy和许用应力sm;(2)根据图纸和技术要求制作模具;(3)对条板进行下料,焊接打鼓吊运工装,制作单料板及立体料板并校核;(4)对料片表面进行粘贴牛皮纸防护及对条板模具工作表面抛光擦净;(5)利用条板模具进行压制成型;(6)焊接:焊接前预热、预热温度为200℃;自动焊接机进行焊接;焊接后缓冷、控制保温温度在390℃、保温时间3小时;(7)按线切割端口,打磨坡口、表面酸洗、直边和小r部位100%p-i级合格、局部打磨、整体表面处理、整体验收。13.如图1所示,所述焊接机构ⅰ包括底座1,在所述底座1上设有悬臂焊接架体2,在所述悬臂焊接架体2一侧设有除尘器3,另一侧设有焊接台4,在所述悬臂焊接架体2上部设有移动平台5,所述移动平台5分别与横向驱动电机6和纵向驱动电机7相连,在所述移动平台5上设有焊丝送丝机8,在所述移动平台5一端设有焊丝焊接枪9,在所述焊丝焊接枪9上方设有焊接烟尘吸风罩10,所述焊接烟尘吸风罩10通过抽气管11与除尘器3相连,在所述除尘器3旁设有控制台12。14.本发明通过严谨的加工步骤,使产品质量高,首先根据压力容器设计条件,确定计算压力pc,初步选定封头内直径、径高比,并按照压力容器标准确定双相高合金钢在设计温度下的标准屈服强度sy和许用应力sm,确保整体可行,采用条板成型,进一步提高产品质量,使其符合使用要求,自动焊接机包括多个焊接机构,焊接采用焊接前预热、自动焊接、焊接后缓冷,大大提高了焊接质量,焊接机构ⅰ中的横向驱动电机和纵向驱动电机驱动移动平台,使焊丝焊接枪达到要求焊接的位置,操作方便,焊接精度高,在焊丝焊接枪上方设置焊接烟尘吸风罩,将焊接烟尘收集至除尘器过滤后排放,工作现场无焊接烟尘外溢,本发明自动化程度高,使用灵活可靠,安全环保。15.本发明提供了一种思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围,本实施例中未明确的各组成部分均可用现有技术加以实现。

技术特征:1.一种双相高合金钢封头的成型工艺,其特征在于:它包括以下步骤,(1)根据压力容器设计条件,确定计算压力pc,初步选定封头内直径、径高比,并按照压力容器标准确定双相高合金钢在设计温度下的标准屈服强度sy和许用应力sm;(2)根据图纸和技术要求制作模具;(3)对条板进行下料,焊接打鼓吊运工装,制作单料板及立体料板并校核;(4)对料片表面进行粘贴牛皮纸防护及对条板模具工作表面抛光擦净;(5)利用条板模具进行压制成型;(6)焊接:焊接前预热、预热温度为200℃;自动焊接机进行焊接;焊接后缓冷、控制保温温度在300-400℃之间、保温时间2小时以上;(7)按线切割端口,打磨坡口、表面酸洗、直边和小r部位100%p-i级合格、局部打磨、整体表面处理、整体验收。2.根据权利要求1所述的双相高合金钢封头的成型工艺,其特征在于:在步骤(6)中,所述自动焊接机包括焊接机构ⅰ,所述焊接机构ⅰ包括底座(1),在所述底座(1)上设有悬臂焊接架体(2),在所述悬臂焊接架体(2)一侧设有除尘器(3),另一侧设有焊接台(4),在所述悬臂焊接架体(2)上部设有移动平台(5),所述移动平台(5)分别与横向驱动电机(6)和纵向驱动电机(7)相连,在所述移动平台(5)上设有焊丝送丝机(8),在所述移动平台(5)一端设有焊丝焊接枪(9),在所述焊丝焊接枪(9)上方设有焊接烟尘吸风罩(10),所述焊接烟尘吸风罩(10)通过抽气管(11)与除尘器(3)相连,在所述除尘器(3)旁设有控制台(12)。技术总结

汇聚全球材料牌号的数据库-钢铁之家

汇聚全球材料牌号的数据库

汇聚全球材料牌号的数据库-钢铁之家

汇聚全球材料牌号的数据库